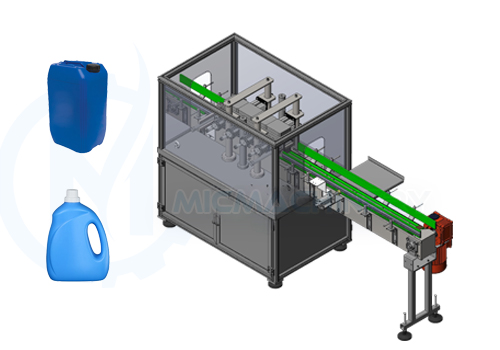

machine de détection du vide

Base de conception

Dans le processus de conditionnement des boissons avec couvercle métallique, la stabilité des équipements de production et le niveau de compétence des opérateurs entraînent divers défauts de qualité d'emballage sur la ligne de production, générant des produits non conformes et affectant la qualité du produit final. Parmi ces défauts, on peut citer :

| NON. | Défaut de qualité | Risque associé | Description |

| 1 | Mauvaise étanchéité | Fuite de matériaux | Problème de machine à sceller |

| 2 | Couvercle endommagé | Fuite de matériaux | Problème de couvercle |

Actuellement, la plupart des entreprises manufacturières s'appuient sur l'inspection visuelle manuelle pour maîtriser ces risques. Cependant, l'inspection manuelle présente des limites importantes, notamment les inconvénients suivants :

| NON. | Inconvénient | Description |

| 1 | La fatigue, entraînant une précision de détection instable | Influencé par la vitesse de la ligne |

| 2 | Faible précision, forte incertitude lors des contrôles manuels | |

| 3 | Augmentation des coûts de main-d'œuvre |

Comme indiqué ci-dessus, les méthodes d'inspection manuelles traditionnelles peinent à détecter efficacement les différents défauts de qualité sur la chaîne de production, ce qui rend difficile le contrôle des risques de production.

Solution

Conformément au processus de production de boissons conditionnées sous emballage à couvercle métallique, des équipements d'inspection automatisés peuvent être installés aux endroits stratégiques de la ligne de production. Ceci permet un contrôle automatique en ligne de chaque canette et l'élimination automatique des produits défectueux. La liste des principaux équipements est la suivante :

| NON. | Position d'installation | Équipement installé |

| 1 | Après stérilisation secondaire | machine de détection du vide |

L'installation d'équipements d'inspection automatisés permet un contrôle qualité à chaque étape du conditionnement et l'élimination en temps réel des produits défectueux. En cas d'anomalie de production, un système d'alarme complet avertit les opérateurs sur site, garantissant un dépannage rapide et le maintien de l'efficacité de la production.

Avantages de l'installation de machines d'inspection en ligne

| NON. | Avantage | Description |

| 1 | Haute vitesse et efficacité | Remplace efficacement une grande quantité de main-d'œuvre dans les chaînes de production à grande vitesse. |

| 2 | Haute précision | Résout efficacement le problème de la faible précision des contrôles manuels. |

| 3 | Garantie de fiabilité | Le fonctionnement global des équipements est plus fiable que le travail manuel. |

| 4 | Gestion des données de production | Collecte et compile les données de production, calcule les taux de défauts des produits |

| 5 | Gestion de l'information pour les lignes de conditionnement | Gestion de l'information pour le conditionnement des produits en phase finale |

Ces avantages vont au-delà de la simple détection ; les équipements d’automatisation avancés devraient constituer un élément clé des futures usines intelligentes. Par exemple, des interfaces Ethernet industrielles peuvent être fournies aux couches supérieures, ainsi que de multiples supports de communication pour d’autres équipements, permettant ainsi de futures mises à niveau en matière d’automatisation et de réseau.

Caractéristiques du produit

Cette machine détecte et rejette automatiquement les canettes défectueuses avec précision. En cas de variation du niveau de vide à l'intérieur de la canette, entraînant une déformation du couvercle, la machine détecte cette légère déformation afin de vérifier la conformité du niveau de vide aux normes requises. Elle est dotée d'un écran tactile, d'une configuration simple, d'une analyse des données en temps réel, d'un stockage de données personnalisable pour différents types de canettes, d'un étalonnage automatique et d'un système de rejet synchronisé. Elle est largement utilisée dans les usines de boissons, les conserveries et autres applications nécessitant une détection en ligne précise pour les canettes en aluminium deux pièces, les boîtes de conserve trois pièces, les bouteilles en verre et les contenants composites.

• Détection en ligne sans contact

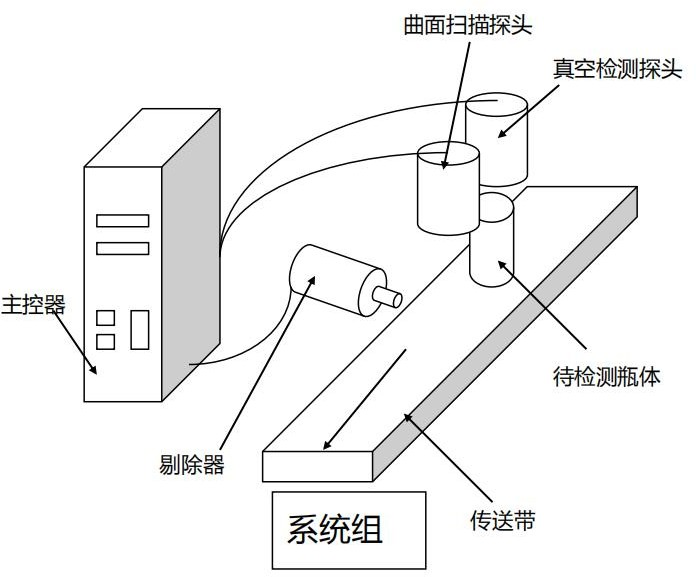

• Technologie de détection à double tête : balayage acoustique par impulsion électromagnétique et balayage de surface courbe

• Technologie acoustique : Les différences de vide provoquent de légères variations de tension à la surface de la canette, qui peuvent être identifiées avec précision grâce à des signaux audio générés par des impulsions électromagnétiques.

• Détection des surfaces courbes : Complète la détection acoustique pour identifier les canettes bombées et les canettes retournées.

• Applicable pour la détection du niveau de vide, la détection de bombes bombées, la détection de bombes inversées, etc.

• Convient aux convoyeurs à une vitesse de 50 mètres/minute.

• Vitesse maximale : 300 canettes/minute

• Poids : 50 kg

• Rejet automatique des produits défectueux

• Alimentation : 220 V CA / 50 Hz

• Pression d'air : Alimentation en air comprimé requise à 0,3-0,8 MPa

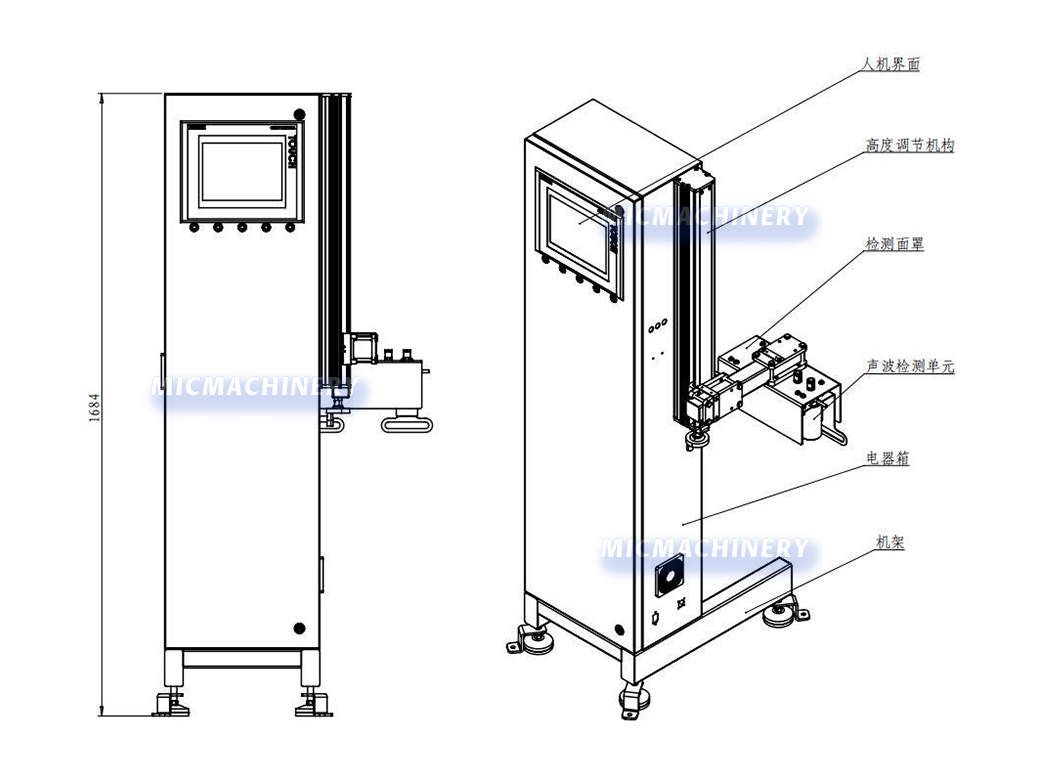

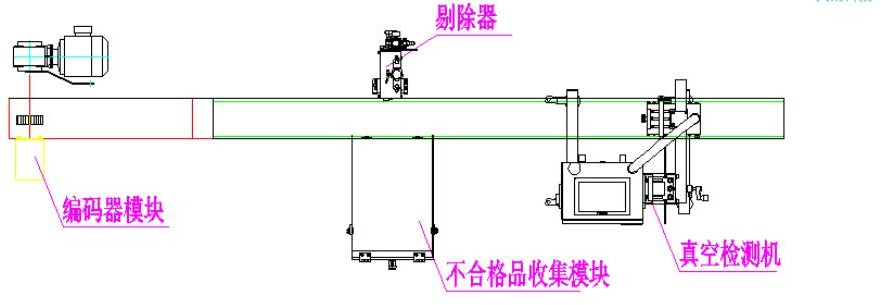

Composants du système

Le système de détection se compose principalement d'une interface homme-machine, d'une unité de détection du vide et d'un dispositif d'éjection. L'unité de détection du vide comprend une sonde de balayage de surface courbe et une sonde de détection du vide, qui constituent les composants essentiels du dispositif. L'interface homme-machine est composée d'un écran tactile, d'un voyant lumineux et d'une interface de commande. Le dispositif d'éjection est le mécanisme permettant de dévier ou d'éliminer les boîtes défectueuses.

Diagramme de configuration :

| Fonctionnalité | Spécification |

| Applicable pour | Détection du vide, détection des boîtes bombées, détection des boîtes retournées, etc. |

| Vitesse du convoyeur | 50 mètres/min |

| Vitesse maximale | 300 canettes/min |

| poids | 50 kg |

| Fonction de rejet automatique | Oui |

| Alimentation électrique | 220 V CA / 50 Hz |

| Pression atmosphérique | Pression d'air comprimé requise : 0,3 à 0,8 MPa |

| Nom | Marque | Origine |

| Contrôleur PLC | Siemens | Allemagne |

| écran tactile | Xinye | Chine |

| Alimentation à découpage | MingWei | Taïwan |

| électrovanne | Airtac | Taïwan |

| Cylindre | Airtac | Taïwan |

| Interrupteur de proximité | Omron | Japon |

| Encodeur | Omron | Japon |

| Logiciel d'analyse | Auto-développé | Chine |