Détecteur de fuites de sac

Technologies courantes de détection des fuites pour l'emballage

Comparativement à la méthode traditionnelle du bain-marie, les avantages des nouvelles technologies sont manifestes. Elles permettent un contrôle d'étanchéité non destructif et non invasif, même pour les défauts les plus infimes, aussi bien en ligne qu'hors ligne. Ces technologies offrent une détection rapide et sont largement utilisées dans les industries agroalimentaire, pharmaceutique et de l'emballage, pour les matériaux d'emballage souples, rigides et semi-rigides tels que les sachets, les boîtes de conserve, les bouteilles et les plaquettes thermoformées.

1. Technologie de désintégration sous vide

Un testeur d'étanchéité est relié à une chambre d'essai conçue pour contenir l'emballage à contrôler. Ce dernier est placé dans une chambre sous vide, où un ou deux capteurs de vide surveillent deux niveaux de vide. Pendant une période de test prédéfinie, toute variation de vide absolu ou relatif indique une fuite ou un défaut potentiel de l'emballage.

2. Technologie ultrasonique

Cette méthode utilise des ondes ultrasoniques combinées à une technologie d'imagerie pour analyser la qualité des emballages en sachets et tester l'intégrité du scellage des emballages souples de manière sans contact.

3. Méthode d'immersion dans l'eau

L'emballage est placé dans un récipient rempli d'eau, et de l'air comprimé est insufflé dans l'espace situé au-dessus du niveau de l'eau. L'emballage se retrouve ainsi immergé dans de l'eau sous pression. La moindre fuite libère des bulles, ce qui la rend facilement détectable. (Il n'est pas nécessaire d'utiliser un gaz spécifique à l'intérieur de l'emballage.)

4. Méthode du gaz traceur CO₂

Les emballages contenant du CO₂ sont placés dans une chambre étanche. Le testeur d'étanchéité crée un vide, générant une différence de pression entre l'intérieur et l'extérieur de l'emballage. En cas de fuite, un capteur de CO₂ situé à l'intérieur de la chambre détecte le gaz qui s'échappe et déclenche une alarme. (L'emballage testé reste sec et intact et peut toujours être vendu.)

Principaux avantages du testeur de fuites par compression

La technologie de détection des fuites est largement utilisée dans l'industrie de l'emballage alimentaire et d'autres secteurs pour garantir l'intégrité des scellages. Comparé aux méthodes traditionnelles, un testeur d'étanchéité d'emballage offre plusieurs avantages :

• Essais non destructifs

• Convient à différentes tailles d'emballage

• Temps de réponse de mesure extrêmement rapide

• Détection dynamique en ligne à paquet unique

• Conception infaillible pour un fonctionnement efficace

Catégories d'application du testeur de fuites par compression

Ce système permet une détection des fuites en ligne, efficace et non destructive pour les emballages alimentaires.

Convient pour :

• Conditionnement sous atmosphère modifiée (CAM) pour le lait en poudre, le fromage, la viande fraîche, le pain, les pâtisseries et les saucisses

• Contrôle du processus de la ligne de conditionnement

• Systèmes de détection de scellage d'emballage en ligne, offrant une précision de contrôle de 99,99 %

• Tests d'étanchéité non destructifs pour les emballages souples, permettant de détecter même les plus petites fuites

Le système fournit des résultats qualitatifs (conforme/non conforme) et des données quantitatives sur le taux de fuite et la taille des défauts. Afin de s'adapter aux différentes tailles d'emballage et aux niveaux de sensibilité requis, plusieurs tailles de test sont disponibles.

La méthode non destructive de contrôle d'étanchéité par chute de pression est une norme pour les tests d'intégrité des emballages. Alternative pratique aux tests destructifs comme le test d'immersion dans l'eau, elle offre un retour sur investissement plus rapide tout en permettant de détecter les défauts critiques affectant la qualité et la durée de conservation du produit.

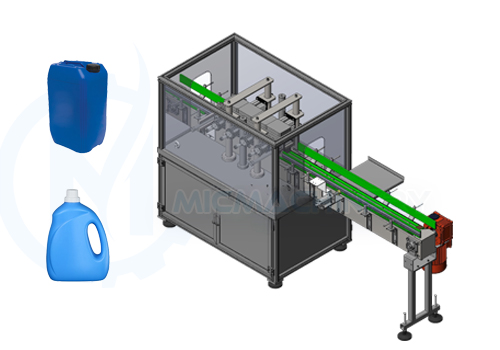

Détails du produit

1. Tests de performance

• Diamètre du trou de fuite détectable : 0,5 à 0,6 mm (la détection manuelle identifie généralement les fuites > 3 mm)

• Vitesse de test : 70 à 120 paquets/min (selon la taille et le matériau de l'emballage)

2. Gamme de tailles d'emballage

• Longueur (L) : 50-300 mm

• Largeur (L) : 50-300 mm

• Hauteur (H) : 5-100 mm (Tailles personnalisées disponibles)

3. Dimensions de l'équipement

Dimensions de la machine : L 2000 × l 900 × H 1700 mm

4. Applications et fonctionnalités

• Convient aux matériaux d'emballage compressibles

• Conçu pour les emballages où l'épaisseur du produit est inférieure à l'épaisseur totale de l'emballage

• Applicable aux sachets d'emballage pour poudres, liquides et gonflables

5. Principe de fonctionnement

• Le système comprime l'emballage, en utilisant la détection optique pour analyser les variations de pression et identifier les fuites.

| Nom |

Performance |

Remarques |

| Vitesse de fonctionnement |

70 à 120 paquets/min |

Personnalisable |

| Gamme de tailles d'emballage |

Longueur : 50-300 mm ; largeur : 50-300 mm ; hauteur : 5-100 mm |

Comprend un emballage rempli de gaz |

| Précision de détection |

0,6 mm ≥ Diamètre du trou de fuite ≥ 0,5 mm |

Diamètre de l'aiguille |

| Sensibilité |

0,005 mm |

Épaisseur après compression |

| Niveau de protection |

IP44 |

— |

| Consommation électrique nominale |

1,5 kW |

380 V 50 Hz |

| Environnement de travail |

Température 0℃~+35℃, humidité <80% |

— |

| Matériaux principaux |

acier inoxydable 304, PU (qualité alimentaire) |

— |

| dimensions générales |

L 2000 mm × l 900 mm × H 1700 mm |

Trois ensembles de fonctions |

| poids |

350 kg - 500 kg |

— |

| Nom | Marque | Origine |

| Contrôleur PLC | Siemens | Allemagne |

| écran tactile | Siemens | Allemagne |

| Alimentation à découpage | Bienveillant | Taïwan |

| électrovanne | MAC | cerf |

| Cylindre | Airtac | Taïwan |

| Interrupteur photoélectrique | Omron | Japon |

| servomoteur | Delta | Taïwan |