Détecteur de fuites à joint en feuille d'aluminium

Le détecteur de fuites pour opercule en aluminium est un système de contrôle d'étanchéité pour les contenants en plastique. Ce système détecte efficacement les fuites, qu'il s'agisse de fissures, de défauts d'étanchéité ou de craquelures dans l'opercule en aluminium ou les parois. Il mesure et compare le niveau de liquide sous pression dans le contenant. La précision de cette mesure permet de détecter des fuites invisibles à l'œil nu, mais susceptibles d'entraîner une détérioration prématurée du produit. Le système contrôle également les niveaux de liquide (trop ou pas assez remplis), les vannes des remplisseuses et les têtes de capsulage.

Base de conception

Lors du processus d'emballage, divers défauts de qualité peuvent survenir en raison de la stabilité des équipements de production et des compétences du personnel. Ces défauts peuvent entraîner la production de produits défectueux, ce qui affecte la qualité du produit final. Voici quelques exemples :

| NON. | Défaut de qualité | Risque | Explication |

| 1 | Étanchéité inadéquate | Fuite de matériaux | problèmes d'étanchéité du bouchon |

| 2 | Bouchons cassés | Fuite de matériaux | Problèmes de plafond |

Actuellement, la plupart des fabricants utilisent l'inspection visuelle manuelle pour maîtriser les risques susmentionnés. Cependant, l'inspection manuelle présente des limites importantes, comme l'illustrent les inconvénients suivants :

| NON. | Inconvénient | Explication |

| 1 | La fatigue entraîne une précision inconstante | Fortement influencée par la vitesse de la ligne |

| 2 | Faible précision, forte incertitude | Erreur humaine et variabilité d'inspection |

| 3 | Augmentation des coûts de main-d'œuvre | Main-d'œuvre supplémentaire requise |

Comme indiqué, les méthodes d'inspection manuelles traditionnelles peinent à obtenir des résultats idéaux pour les différents défauts de qualité sur la chaîne de production et ne permettent pas de contrôler efficacement les risques de production.

Solution

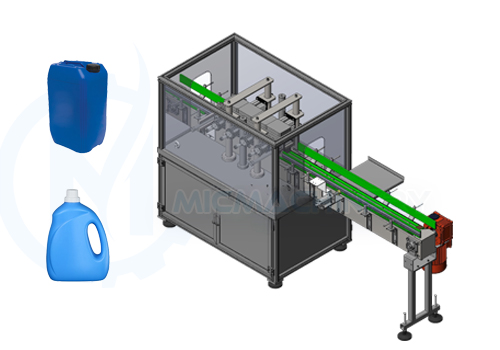

Conformément au processus de production de la ligne de conditionnement, des équipements de détection automatique sont installés aux emplacements appropriés afin de permettre le contrôle automatique en ligne de chaque produit. Les produits défectueux sont automatiquement éliminés. La liste des équipements à installer est la suivante :

| NON. | Position d'installation | Nom de l'équipement |

| 1 | Après le remplissage et le bouchage | Détecteur de fuites pour joints en feuille d'aluminium |

L'installation d'équipements de détection automatisés permet un contrôle qualité à chaque étape du conditionnement et l'élimination en temps réel des produits défectueux. En cas d'anomalie de production, un système d'alarme performant alerte rapidement les opérateurs sur place afin qu'ils puissent résoudre le problème et garantir ainsi l'efficacité de la production.

Avantages de l'installation de machines de détection en ligne

| NON. | Avantage | Explication |

| 1 | Haute vitesse, haute efficacité | Remplace efficacement une grande quantité de main-d'œuvre dans les chaînes de production à grande vitesse. |

| 2 | Haute précision | Résout efficacement le problème de la faible précision de l'inspection manuelle |

| 3 | Garantie de fiabilité | Le fonctionnement global de l'équipement est plus fiable qu'une inspection manuelle. |

| 4 | Gestion des données de production | Collecte et analyse les données de production, calcule le taux de défauts par lot |

| 5 | Gestion de l'information de l'ensemble de la ligne de conditionnement | Fournit une gestion des informations pour l'emballage post-production |

Ces avantages vont bien au-delà de la simple inspection. Les équipements d'automatisation avancés devraient constituer un élément clé des futures usines intelligentes, offrant des interfaces Ethernet industrielles et de multiples supports de communication pour les futures mises à niveau de l'automatisation et du réseau.

Caractéristiques du produit

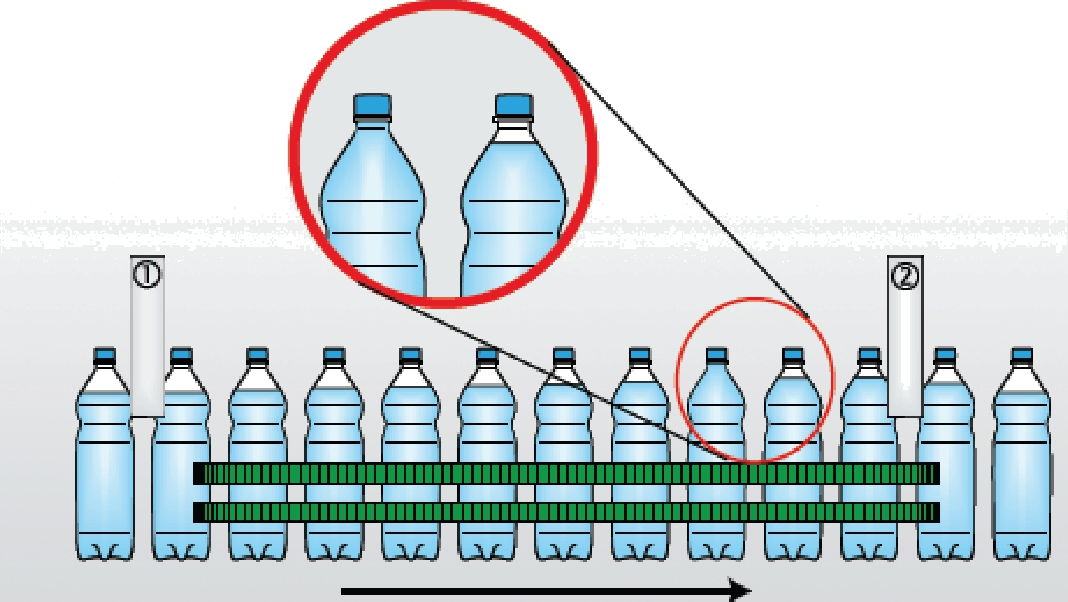

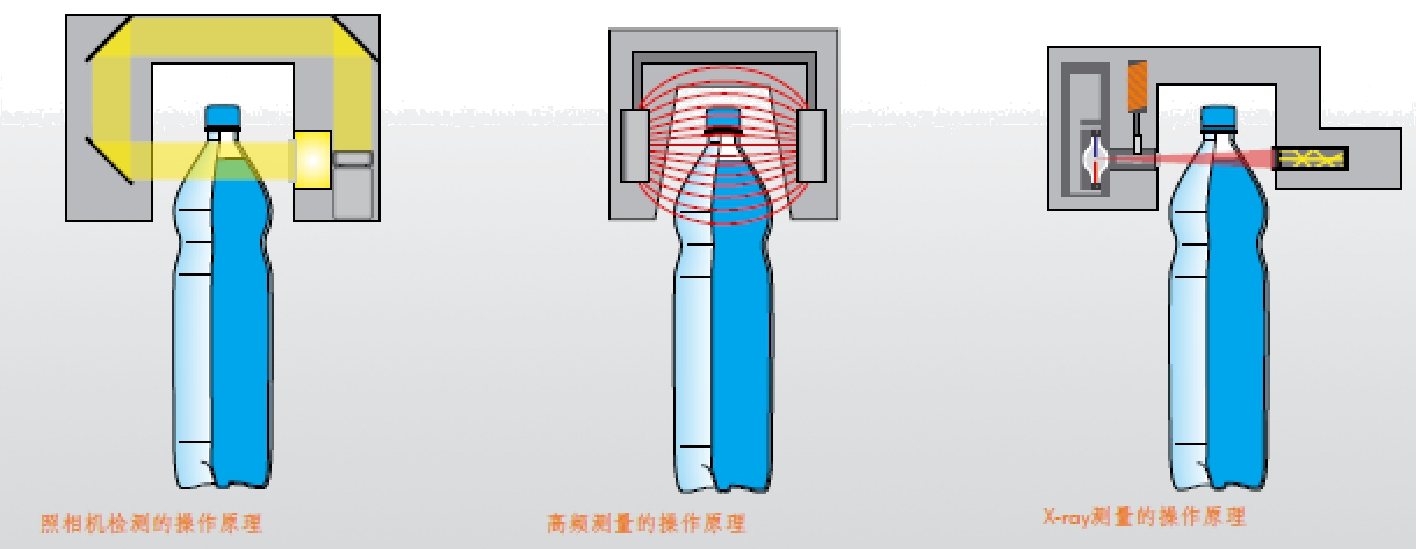

La détection des fuites permet d'identifier même les plus petites. Deux principes de mesure peuvent être utilisés, tous deux aussi précis et efficaces les uns que les autres :

1. La première méthode consiste à appliquer une pression sur le récipient. En cas de fuite, le niveau du liquide monte davantage que dans un récipient étanche. On mesure le niveau du liquide une fois sans pression et une fois sous pression, et les résultats permettent de déterminer l'importance de la fuite.

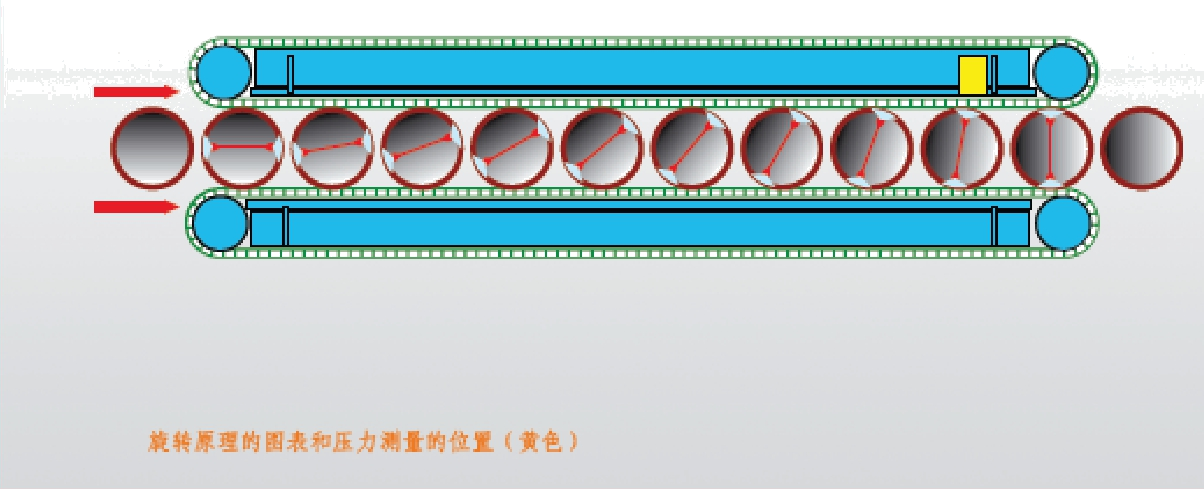

2. La seconde méthode utilise des capteurs de pression pour vérifier la pression interne du récipient. Après compression du récipient pendant une certaine durée, les récipients étanches présentent une pression supérieure à celle des récipients présentant des fuites.

Schéma de principe de détection du niveau de liquide par pression:

• Marquer la position ① : Détecter le niveau initial du liquide.

• Marquer la position 2 : Détecter le niveau du liquide après avoir pressé.

• La différence entre les deux mesures permet de déterminer avec précision s'il y a une fuite.

Principe de détection de la pression interne:

Lorsqu'une pression externe est appliquée, le récipient se comprime, engendrant des variations de pression interne. Ces variations sont détectées avec précision par des capteurs de pression externes situés dans la zone jaune, permettant ainsi de déceler les fuites les plus infimes. L'application d'une pression et la rotation simultanée du récipient assurent un contrôle à 360° de l'étanchéité du joint, permettant de détecter efficacement les récipients qui, bien que ne présentant pas encore de fuite, comportent déjà un risque de fuite.