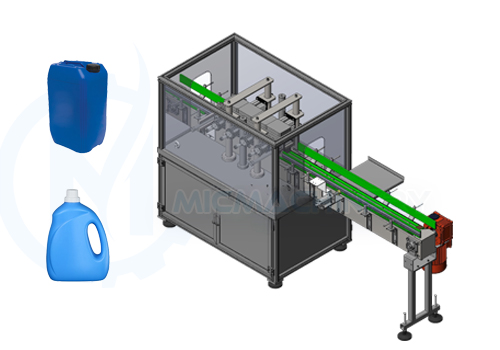

Détecteur de pression interne

Après traitement par la machine de remplissage à l'azote liquide, le système détecte en temps réel la pression des canettes, bouteilles PET et autres produits gazeux après remplissage. Il permet de détecter et d'éliminer rapidement les produits défectueux, grâce à des alarmes sonores et visuelles. Les utilisateurs peuvent surveiller l'équipement en amont à tout moment afin de garantir son bon fonctionnement et d'éviter la mise sur le marché de produits défectueux et leurs conséquences néfastes. L'élimination continue des produits défectueux peut déclencher des alertes en cas de dysfonctionnement potentiel de l'équipement en amont, et l'arrêt automatique de ce dernier peut être programmé pour minimiser les pertes. De plus, le système permet aux utilisateurs d'ajuster la quantité d'azote liquide injectée sans endommager les canettes, garantissant ainsi une pression interne optimale.

Base de conception

Lors du processus de conditionnement des boissons en canette, des défauts de qualité apparaissent à différentes étapes en raison de la stabilité des équipements de production et du niveau de compétence des opérateurs, ce qui entraîne la production de produits défectueux et nuit à la qualité du produit final. Parmi les problèmes courants, on peut citer :

| Numéro de série | Défauts de qualité | Risques | Explication |

| 1 | Joint d'étanchéité lâche | Fuite de matériaux | Problème de machine à sceller |

| 2 | Bouchon endommagé | Fuite de matériaux | Problème de casquette |

Actuellement, la plupart des fabricants s'appuient sur l'inspection manuelle pour maîtriser ces risques, mais l'inspection manuelle présente des limites importantes, telles que :

| Numéro de série | Inconvénients | Explication |

| 1 | Facile à fatiguer, ce qui entraîne une précision instable | Fortement influencé par la vitesse de la ligne |

| 2 | Faible précision, incertitude due aux facteurs humains | |

| 3 | Augmentation des coûts de main-d'œuvre |

Comme indiqué ci-dessus, les méthodes d'inspection manuelles traditionnelles sont inefficaces pour détecter divers défauts de qualité sur la chaîne de production, ce qui rend difficile le contrôle efficace des risques de production.

Solution

En fonction du processus de production des canettes de boisson, des équipements de détection automatisés sont installés aux endroits stratégiques de la ligne de production afin de contrôler chaque produit en ligne et d'éliminer automatiquement les produits défectueux. La liste des équipements à installer est la suivante :

| Numéro de série | Lieu d'installation | Nom de l'équipement |

| 1 | Après remplissage et scellage | Machine de détection de pression |

L'installation d'équipements de détection automatisés permet un contrôle qualité à chaque étape du conditionnement et le rejet en temps réel des produits défectueux. En cas d'anomalie de production, le système d'alarme complet alerte immédiatement les opérateurs sur site, permettant un dépannage immédiat et garantissant l'efficacité de la production.

Avantages de l'installation de machines de détection en ligne

| Numéro de série | Avantages | Explication |

| 1 | Haute vitesse, haute efficacité | Remplace efficacement un grand nombre d'inspections manuelles sur les lignes de production à grande vitesse. |

| 2 | Haute précision | Résout efficacement les problèmes de précision liés à l'inspection manuelle |

| 3 | assurance de fiabilité | Le fonctionnement global des équipements est plus fiable que l'inspection manuelle. |

| 4 | Gestion des données de production | Collecte et analyse les données de production, calcule les taux de défauts des produits |

| 5 | Gestion de l'information pour l'ensemble de la ligne de conditionnement | Gestion de l'information pour le processus post-emballage |

Ces avantages vont au-delà de la simple détection, car les équipements automatisés avancés devraient constituer un élément essentiel des futures usines intelligentes, offrant des fonctionnalités telles que des interfaces Ethernet industrielles et de multiples supports de communication pour faciliter les mises à niveau vers l'automatisation et la mise en réseau.

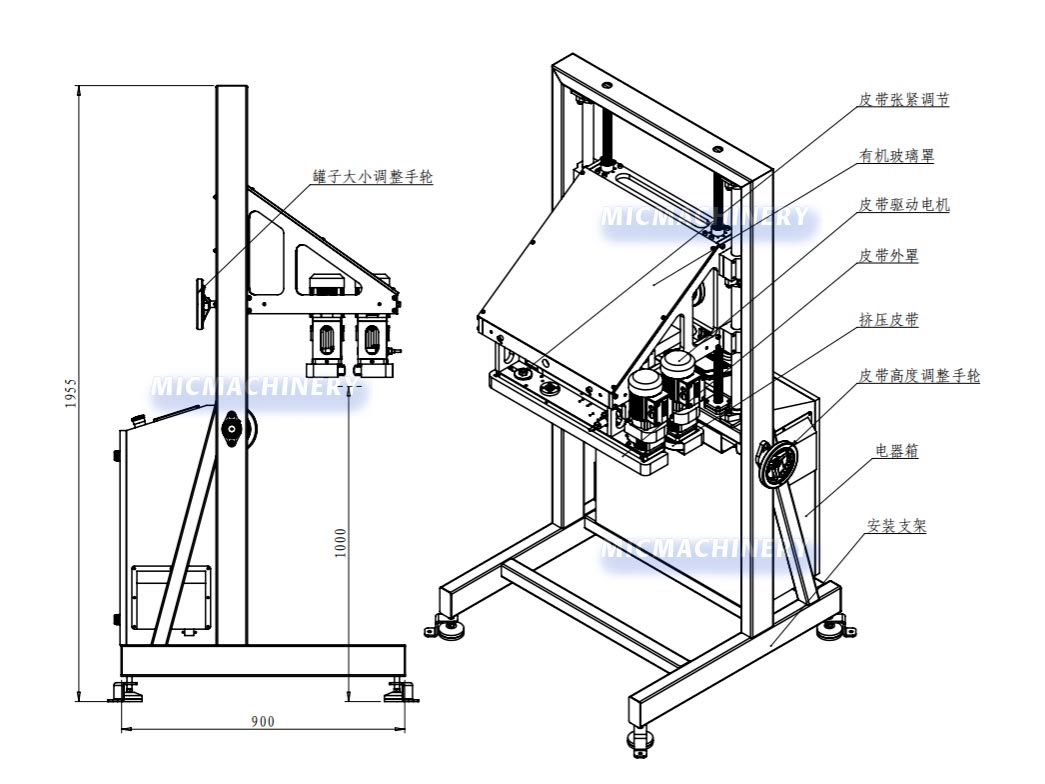

Caractéristiques du produit

Le système de surveillance utilise un automate programmable Siemens et des capteurs de suivi dynamique de haute précision capables de détecter de très faibles variations de pression. Les capteurs transmettent des données en temps réel à l'automate, qui effectue ensuite les calculs et fournit les résultats instantanément. Le système permet ainsi une surveillance en temps réel de chaque produit testé.

| Paramètre | Spécification |

| Tension d'entrée nominale | 220 V CA - 50 Hz |

| Actuel | ≤5A |

| Humidité | Humidité relative 0-100% |

| Altitude opérationnelle | Peut fonctionner à des altitudes allant jusqu'à 6050 mètres. |

| Bruit | Bruit continu ≤78dB |

| Poids de la machine | 200 kg |

| Capacité | Vitesse 800/min |

| Produits concernés | Produits gazeux (bière, boissons gazeuses, produits à l'azote liquide, bouteilles PET, etc.) |

| Composant | Marque | Origine |

| Contrôleur PLC | Siemens | Allemagne |

| écran tactile | Xinye | Chine |

| Alimentation à découpage | Bienveillant | Taïwan |

| électrovanne | Airtac | Taïwan |

| Cylindre | Airtac | Taïwan |

| Interrupteur de proximité | Omron | Japon |

| Encodeur | Omron | Japon |

| Logiciel d'analyse | Développé indépendamment | Chine |